Control de Calidad del Mármol en Cantera y Fábrica

La caracterÍstica «Natural» del Mármol y las Rocas Ornamentales, convierte a cada pieza en un elemento único y singular, siendo éste uno de los principales atributos de la Piedra Natural en general. Por ello cobra especial importancia llevar a cabo un exhaustivo control de Calidad de la Piedra tanto en cantera, fábrica, transporte e instalación.

Desde 2003, los fabricantes de piedra natural están sometidos al marcado CE, para poder comercializar sus productos en Europa. Dicho certificado garantiza el cumplimiento de una serie de procedimientos y requisitos que varían según el tipo de productos, como garantía de armonización entre los productos procedentes de la UE. No obstante, dicha norma es de aplicación a los productos procedentes a la UE.

Si bien el marcado CE es una garantía de Calidad, no exime a cada elemento de su característica esencial, «la singularidad». Por lo que es siempre más que recomendable, llevar a cabo un Control de Calidad en cada una de las fases por las que pasa la Piedra desde su extracción, fabricación, transporte e instalación.

Ni que decir tiene, que cuanto más exhaustivo sea dicho Control de Calidad, mayor nivel confianza existirá entre las partes (suministrador-cliente).

Precisamente la diferenciación entre unos suministradores y otros, viene dada por la capacidad de éstos, de asegurar la calidad de los materiales suministrados basándose no sólo en las propias características fisico-mecánicas del material, sino en que éste además cumpla con los requisitos de homogeneidad/ uniformidad previamente acordados y que garanticen un resultado armónico en nuestro proyecto.

¿En qué consiste el Control de Calidad en Cantera y Proceso de Fabricación ?

En gran parte de las ocasiones, este Control de Calidad lo lleva a cabo la propia empresa suministradora. No obstante y por razones obvias, es precisamente en este proceso, donde la figura del Consultor de Piedra Natural cobra especial importancia dado su carácter imparcial al tratarse de un profesional externo e independiente.

El objetivo de este post, es mostrar una guía sobre cómo llevar a cabo un procedimiento para la Inspección de Calidad en Origen, es decir, aquel que abarca las fases la extracción en cantera y fabricación.

Este procedimiento se divide en 3 etapas, las 2 primeras necesitan de un control más exhaustivo desde el frente de la cantera hasta el contenedor.

1. Control Calidad de la Piedra en Cantera

1. a. Ubicación de la muestra especificada en la cantera

Se trata de localizar en la cantera la zona desde dónde se van a extraer los bloques que se enviarán a fábrica para la producción el mármol o la piedra especificada en el proyecto.

1. b. Localización de los frentes operativos de la cantera

Consiste en la inspección visual de los frentes operativos de la cantera, para verificar que el frente del que se extrae el material es el apropiado, según los requerimientos del proyecto.

Para ello es necesario entender las variaciones laterales de los frentes operativos de la cantera, en términos de tonalidad, veteado, grietas, etc.

Dependiendo del tamaño del proyecto, las diferentes áreas y fases a instalar, podemos organizar y priorizar con el dueño de la cantera, incluso la dirección de extracción de los bloques que van a ser enviados a la fábrica.

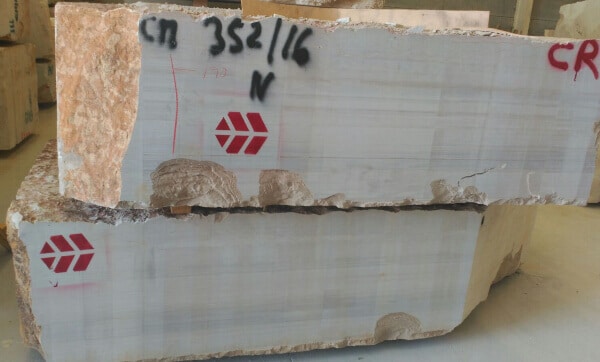

1. c. Marcado y etiquetado de los bloques en cantera

Consiste en la identificación de los bloques con los diferentes frentes de la cantera, para asegurar que sean de la misma procedencia y según el plan de extracción establecido.

2. Etapa de Inspección en Fábrica

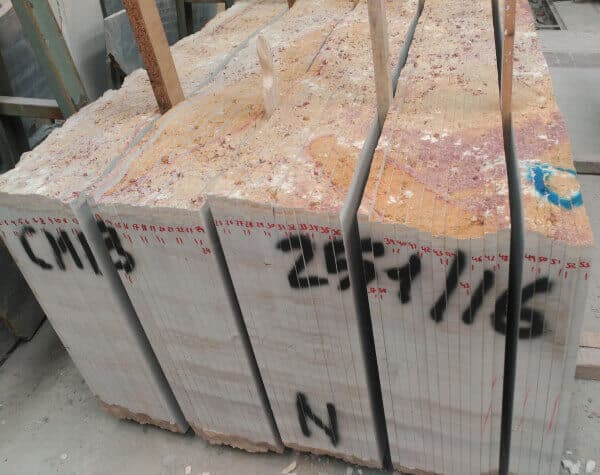

2. a. Monitorización de los bloques desde la cantera

En esta fase, se monitoriza la recepción de los bloques de acuerdo con los frentes seleccionados y se introducen en fábrica según las prioridades del proyecto.

2. a. Inspección al azar de tablas

Se realiza una inspección visual de la producción de tablas tanto en el proceso de corte, como en los de resinado y pulido. Inspección al azar de las tablas una vez acabadas con el mismo etiquetado de los bloques originales para que se puede hacer un correcto tracking durante todo el proceso.

Imagen 5. Inspección al azar de tablas en fábrica

2. b. Identificación de las losas/piezas de Mármol en fábrica

Se realiza la identificación de las losas con las tablas de origen de acuerdo con el área de instalación al que van dirigidas.

Se simula en fábrica el área de instalación de acuerdo con los planos del proyecto. A continuación se disponen las piezas siguiendo un orden estético según proyecto y se identifica cada pieza.

2. d. Inspección de losas/piezas durante la producción en fábrica

Se inspeccionan las losas desde la línea de corte hasta el embalaje, verificando tonalidades, tamaños y espesores de acuerdo con los estándares marcados.. Esta inspección de debe hacer antes del embalaje.

Imagen 7. Inspección de piezas de Mármol durante la fabricación

2. e. Etiquetado de los cajones

Los cajones de madera son marcados en los lados con diferentes colores y nomenclatura de acuerdo con el área de instalación.

En el área de stock se realiza una nueva inspección de material, al 15 % de los cajones.

Es recomendable distribuir en el suelo entre 4-6 piezas de cada cajón, comprobar la identificación, número de piezas por caja, tonalidad y tamaños.

Imagen 8. Cierre, etiquetado y sellado de cajones de mármol tras inspección de calidad

Si en la última inspección el material está de acuerdo con los requerimientos del proyecto los cajones serán marcados con spray y etiquetados. Ahora ya los materiales están listos para se enviados.

3. Etapa Control de Calidad para el Transporte desde Fábrica

Supervisión de la carga del contenedor, verificando que los cajones tienen la correcta identificación y la madera ha sido fumigada.

Una vez el mármol está dentro del contenedor, éste es registrado y sellado y emitido el Certificado de Conformidad.

Imagen 9. Inspección para el transporte de los cajones de piedra

Y con ésto, termina la fase de Inspección y Control de Calidad en Cantera y Fábrica.

A partir de este momento se abren paso nuevas etapas del proyecto, en las que deberá continuarse con un control de calidad particularmente exhaustivo previo y durante la instalación. En futuros post abordaremos la inspección para el Control de Calidad en la Instalación.

Sí éste post te ha resultado de interés y utilidad, te agradecemos que lo compartas y por supuesto que nos dejes tus comentarios, dudas y/o aportaciones.

En caso de necesidad de aclaración ó información al respecto, puedes también contactarnos a través de éste link y estaremos encantados de ayudarte.

No Comments